Planejamento e controle da produção por MPS

O sistema oferece a possibilidade de gerir os processos de produção e suprimentos de insumos de forma automática pelo método MRP. Neste método o sistema audita os estoaques e compara-os com as necessidades de consumo e com as métricas definidas para os produtos e, baseado nessas sinalizações, gera automaticamente ordens de produção e pedidos de compra.

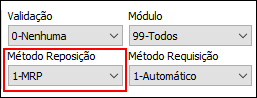

Vale atentar: para que o sistema gere ordens de produção automáticas baseadas no Módulo MRP, esta opção não precisar ser sinalizada no cadastro do produto, na aba estoque, campo Método de Reposição. O módulo leva este parâmetro em consideração. Mas assumirá que a programação da produção tem o objetivo de gerar Ordens de Produção e Pedidos de Compra. Recomendamos, porém, que o produto seja sinalizado com umas das seguintes opções do Método de Requisição: 0-Manual; 1-MRP ou 3-Industrialização, mas NÃO na opção 2-Encomenda. Esta última opção pode gerar conflitos e duplicidade na emissão de ordens de produção e pedidos de compra.

A seguir demonstraremos todas as etapas deste processo. Que envolve:

- Configuração de métricas de gestão de estoque de produtos;

- Visão geral do gerador de cenários do MRP

- Gerando uma Programação de Produção com o MRP;

- Gerando um cenário MPS com o MRP, e uma Programação de Produção MRP usando a fonte do MPS;

Configuração de métricas de gestão de estoque de produtos

Além de sinalizar na aba Estoque do cadastro de produto que o Método de Reposição é diferente de 2-Encomenda, há métricas que são relevantes para sinalizar as quantidades que devem ser observadas pelo sistema para garantir uma gestão segura dos estoques: emissão de ordens de produção e pedidos de compra.Todas os campos dispõem de uma ajuda que pode ser acessada estando-se sobre o campo e pressionando-se F1.

- Estoque de Segurança: É a quantidade de segurança, para os casos em que o prazo exceda a previsão. Por exemplo: o fornecedor atrasou 1 dia para entregar a mercadoria, o estoque de segurança cobre essa incerteza.

- Tempo de Reposição: É o prazo em dias, que o fornecedor demora para entregar o produto ou o tempo que leva para produzir, dependendo do tipo de reposição.

- Ponto de Reposição: É a quantidade que quando atingida dispara a reposição do produto.

- Lote Econômico: Indica uma quantidade ideal para reposição. Se o lote econômico for 10, as reposições serão múltiplas de 10, ou seja, 10, 20, 30, porém 15 não é uma quantidade válida.

- Estoq Máximo: No geral, não há uma orientação sobre isso. É aplicável quando o armazém tem capacidade limitada para estocar itens e que, em razão disso, deve-se estabelecer limites máximos de acordo com os processos da empresa.

Visão geral do gerador de cenários do MRP

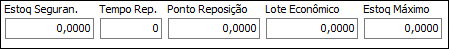

O sistema quando da inclusão de um cenário, acata algumas configurações padrão. Porém, o usuário pode configurar o cenário de acordo com sua conveniência e, mediante uma solicitação, nosso suporte poderá redefinir a configuração padrão, para facilitar a operação do usuário. A seguir, explicaremos cada opção de definição do cenário que o usuário poderá ativar:

- Descrição: campo destinado a criar um histórico da programação. Segere-se criar um nome amigável, que facilite a rastreabilidade;

- Objetivo:

- R-Reposição: elabora uma programação com foco na reposição de estoques estabelecida no cenário;

- M-MPS: elabora uma programação que pode ser editada no módulo MPS, permitindo ao usuário alterar datas, quantidades e eliminar itens indesejados;

- Fonte:

- P-Previsão: gera a programação com os dados do cenário;

- M-MPS: gera a programação com os dados editados pelo usuário no módulo MPS;

- Pedidos de Venda: sinaliza ao sistema como serão tratados os pedidos de venda;

- 0-Não: não considera os pedidos de venda na programação da produção;

- 1-Sim: considera os pedidos de venda na programação da produção;

- 2-Subtrair: considera os pedidos em carteira para elaborar a programação de produção;

- Fornecedor:

- N-Não: não seleciona um fornecedor aplicável para geração de Solicitações de Compra, mas não para geração de Pedidos de Compra;

- V-Valor: seleciona o Fornecedor baseado no valor definido para o produto / serviço;

- P-Prioridade: seleciona o fornecedor se houver uma sinalização de prioridade no cadastro Produto x Fornecedor;

- Compra:

- N-Não: não gera Solicitação e Pedido de Compra;

- S-Solicitação: gera Solicitações de Compra;

- P-Pedido: gera Pedidos de Compra;

- Exibir>

- N-Necessidade: só gera programação dos itens que têm necessidade de reposição;

- T-Todos: gera programação de todos os itens em estoque;

- Permite informar um ou mais produtos que se deseje programar. Para informar mais de um produto, informe-os separados por vírgula e sem espaços após ela; por exemplo: 100/004,100/002,100/003; etc...

Gerando uma Programação de Produção com o MRP

O módulo MRP permite fazer programação por produto, por grupo de produto e outras opções de seleção; de forma que se ajusta às necessidades da maioria dos usuários de maneira eficaz. Neste exemplo, consideraremos que a programação será focada em produtos acabados.

Para efeitos de demonstração, entre os produtos acabados, utilizaremos apenas um produto; de maneira a facilitar o entendimento do processo. E este produto terá necessidades de reposição de estoques em duas datas: 20/06/2020 e 30/06/2020 para atender pedidos em carteira.

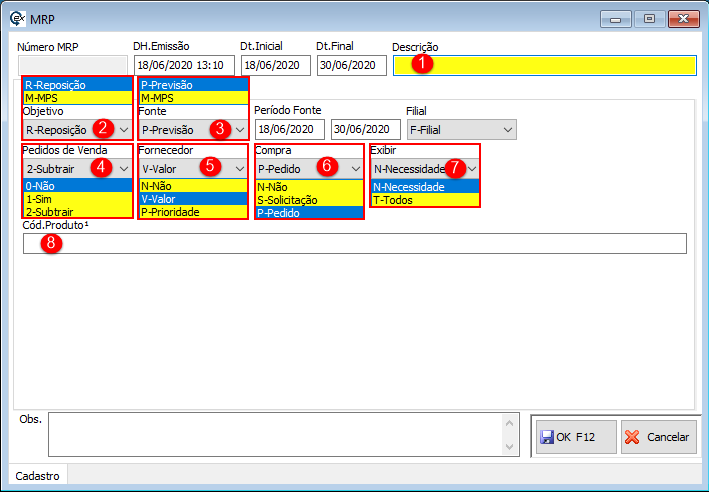

Nesta demonstração, aceitaremos o cenário padrão.

Para gerar uma programação MRP, selecione: Materiais>Produção>MRP>Incluir.

- Crie uma descrição amigável, que permita identificar a programação;

- Confirme;

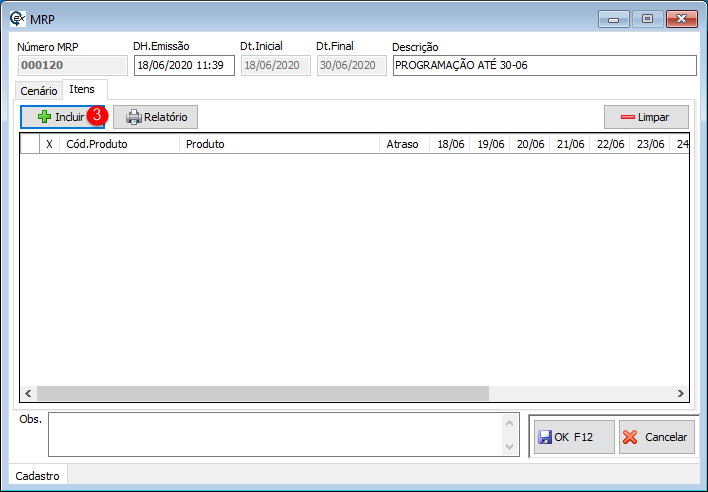

- Clique em Incluir para informar ao sistema o que será programado;

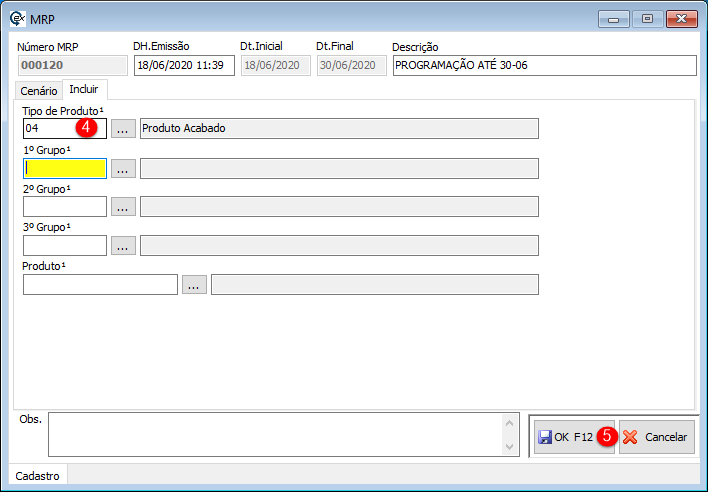

- Selecione a opçãp 04 - Produto Acabado;

- Confirme;

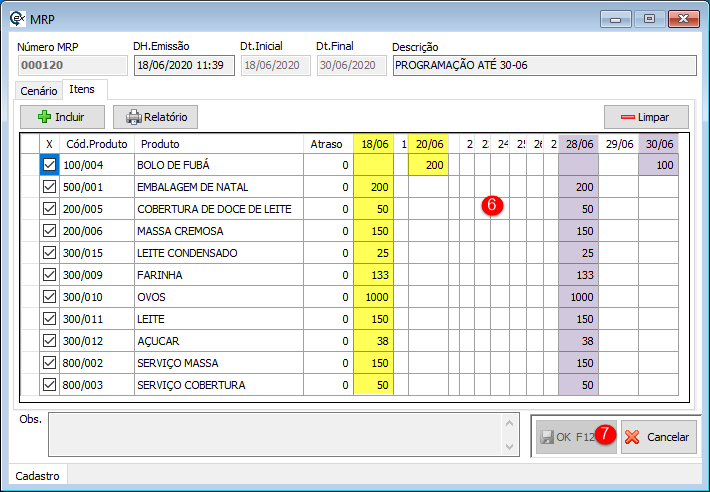

- O sistema gerou programação de necessidades para os dias 18/06 (insumos) e 20/06 (produtos acabados) e para os dias 28/06 (insumos) e 30/06 (produtos acabados);

- Confirme;

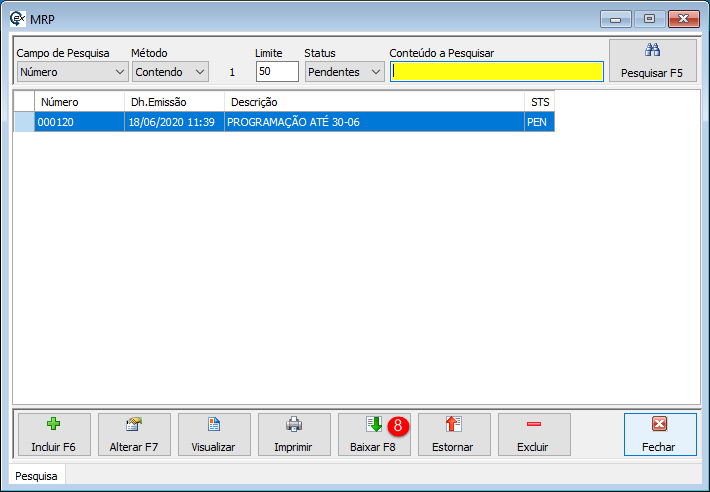

- Clique em Baixar para processar a programação;

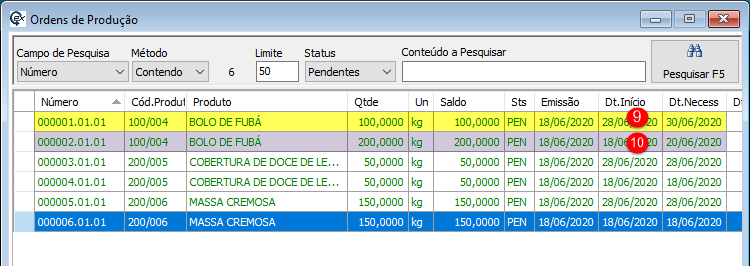

- O sistema gerou uma Ordem de Produção do produto 100/004 - BOLO DE FUBÁ com necessidade de suprimento em 30/06;

- E gerou uma Ordem de Produção do produto 100/004 - BOLO DE FUBÁ com necessidade de suprimento em 20/06;

- O sistema gerou dois pedidos de venda de remessa para industrialização;

- As necessidades foram projetadas com base nos pedidos em carteira, mesmo não liberados para faturamento;

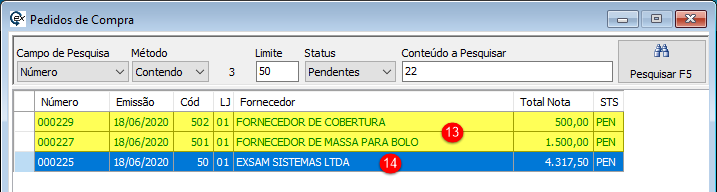

- Foram gerados dois pedidos de compra de serviços de industrialização por terceiros; e

- Um pedido de compra dos insumos necessários à fabricação.

Gerando um cenário MPS com o MRP, e uma Programação de Produção MRP usando a fonte do MPS

O módulo MPS permite grande flexibilidade ao responsável pelo PCP da empresa. Nele o usuário poderá alterar necessidades, concentrar quantidades, excluir itens considerados desnecessários, etc. No nosso exemplo, o sistema gerará duas necessidades para um produto com distância de alguns dias. Vamos considerar também, que este intervalo não justifica duas ordens de produção e que a sinergia do PCP, pede que elas sejam concentradass numa única ordem de produção e um único processo de compra.

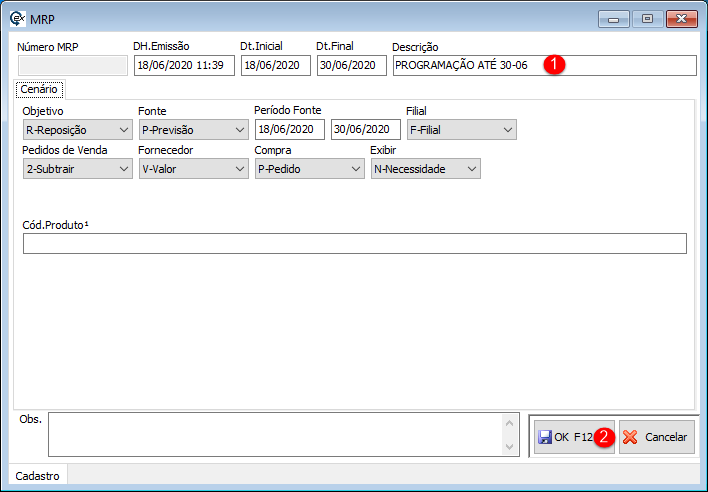

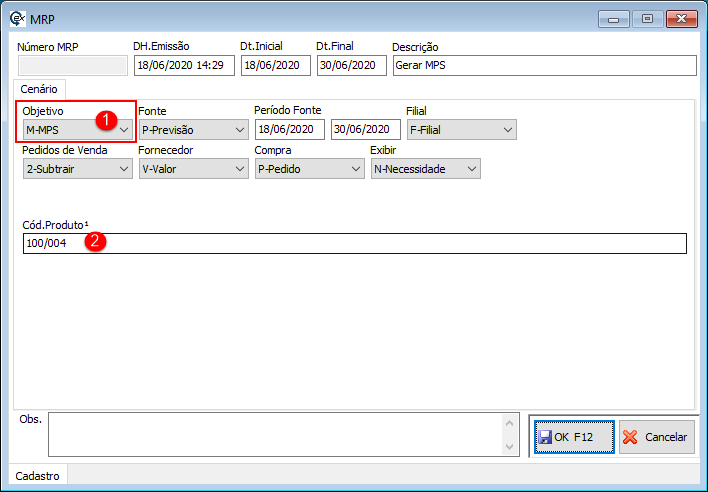

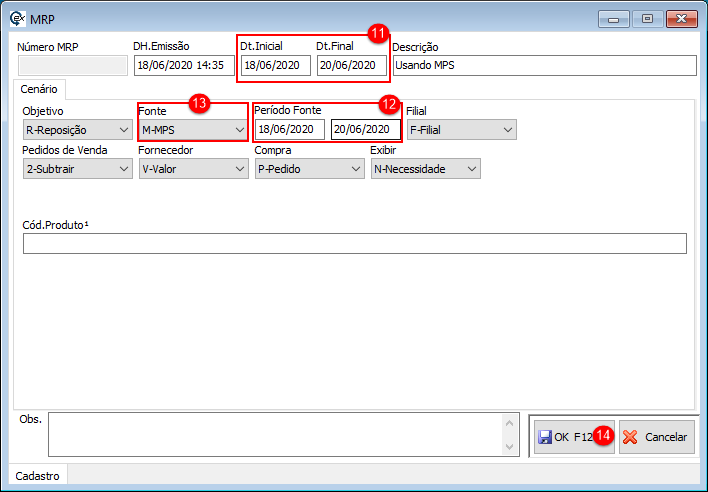

Inicie em Materias>Produção>MRP>Incluir:

- Defina o objetivo como M-MPS;

- Informe o Código do Produto; ou deixe em branco para análise de todos os produtos acabados; clique em OK para confirmar o cenário do MPS;

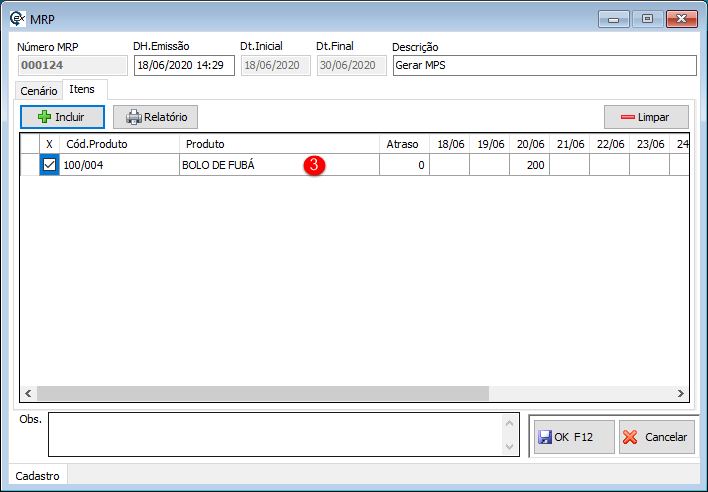

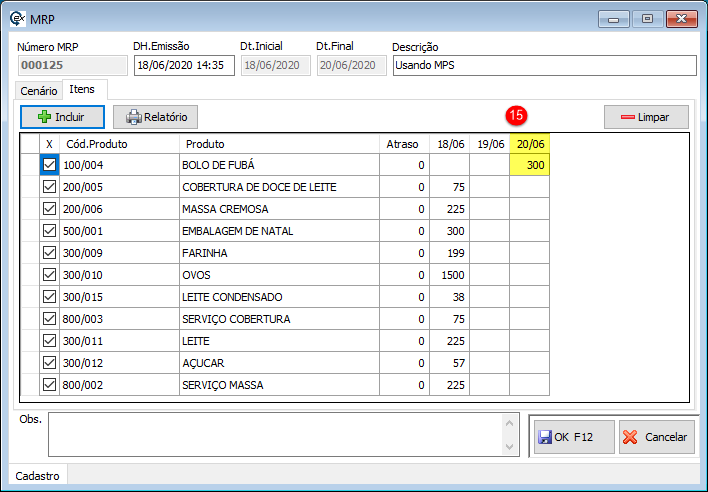

- O sistema gerou a informação que será destinada ao módulo MPS;

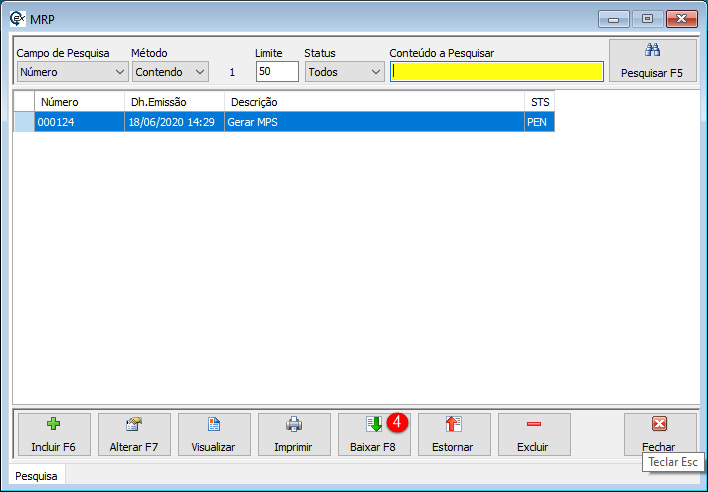

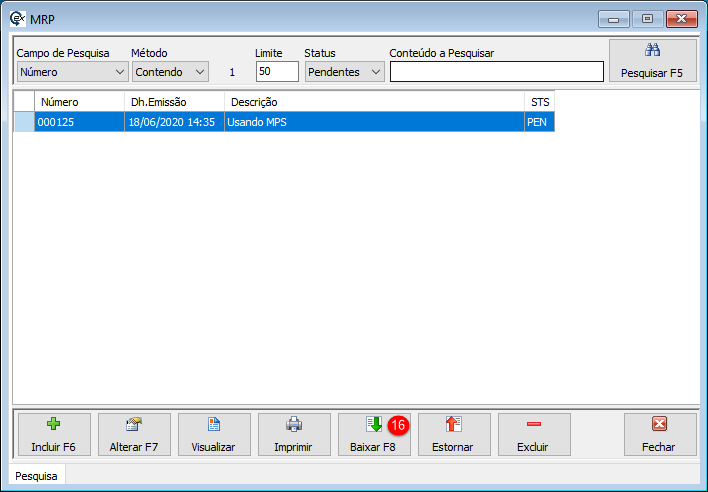

- Clique em Baixar para gerar o MPS;

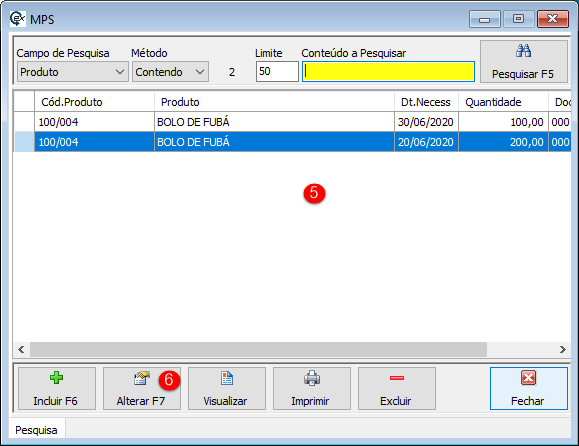

- O sistema gerou duas programações para o produto. Mas vamos considerar que só é produtivo juntar as quantidades para um único dia, digamos: fabricar 300 unidades no dia 20/06/2020; então, selecionamos o registro do dia 20/06; e

- Clicamos em Alterar;

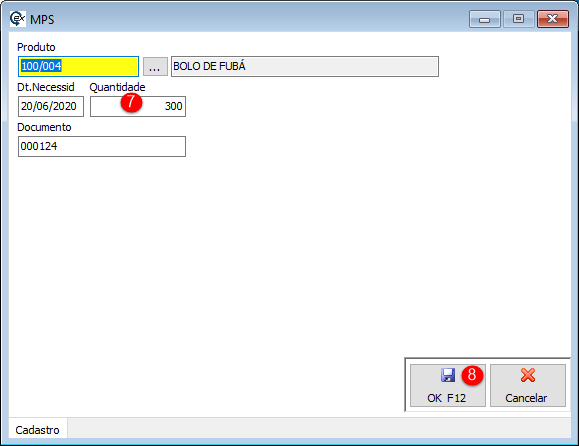

- Alteramos a quantidade para 300; e

- Confirmamos;

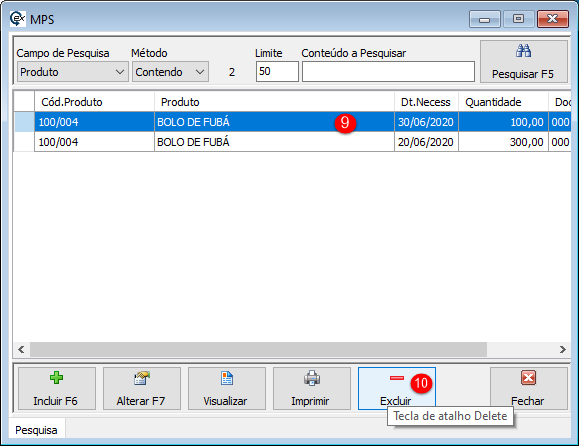

- Como já concentramos a quantidade desejada para o dia 20/06, o registro para 30/06 já não é necessário; selecione-o;

- Clique em Excluir;

- Informe o período a ser analisado pelo MRP;

- De preferência use o mesmo período para a Fonte;

- Selecione a Fonte como M-MPS: isso sinaliza que o sistema utilizará os dados do MPS que tratamos;

- Confirme;

- Observe que o sistema concentrou a programação para a data definida no MPS. Conclua, clicando em OK;

- Clique em baixar para gerar a programação;

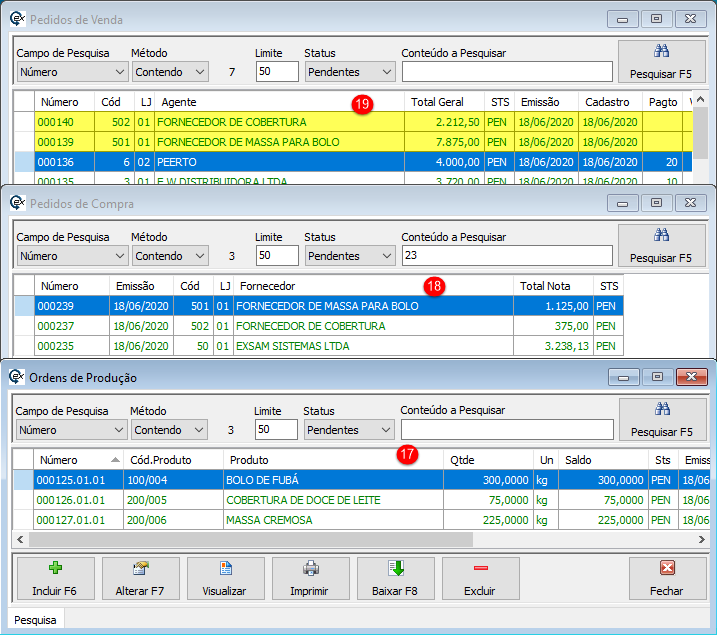

- O sistema gerou três Ordens de Produção;

- Gerou também, três Pedidos de Compra: dois de Serviço de Industrialização, e um dos Insumos necessários à fabricação;

- Gerou ainda, dois Pedidos de Venda de remessa para industrialização por terceiros.

Agora, abra o módulo MPS em Materiais>Produção>MPS.

Agora podemos gerar a programação MRP com base no MPS. Em Materiais>Produção>MRP>Incluir:

Não abordaremos aqui a Movimentação de Ordens de Produção. Sobre isso, consulte a ajuda mais apropriada, em:Ajuda

Facebook

Facebook