Planejamento e controle da produção por MRP

O sistema oferece a possibilidade de gerir os processos de produção e suprimentos de insumos de forma automática pelo método MRP. Neste método o sistema audita os estoaques e compara-os com as necessidades de consumo e com as métricas definidas para os produtos e, baseado nessas sinalizações, gera automaticamente ordens de produção e pedidos de compra.

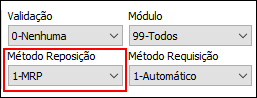

Vale atentar: para que o sistema gere ordens de produção automáticas baseadas no MRP, esta opção deve estar sinalizada no cadastro do produto, na aba estoque, campo Método de Reposição = 1-MRP.

A seguir demonstraremos todas as etapas deste processo. Que envolve:

- Configurando métricas e sinalizações de produtos;

- Ordem de produção geradas automaticamente;

- Pedido de Venda liberado para faturamento.

- Movimentação de Ordem de produção;

- Com a baixa da ordem de produção;

- Com movimentos de produção;

- Com movimentos internos de estoque.

Configurando métricas e sinalizações de produtos

Além de sinalizar na aba Estoque do cadastro de produto que o Método de Reposição é 1-MRP, há métricas que são relevantes para sinalizar as quantidades que devem ser observadas para garantir uma gestão segura de nossos estoques; emissão de ordens de produção e pedidos de compra.Todas os campos dispõem de uma ajuda que pode ser acessada estando-se sobre o campo e pressionando-se F1.

- Estoque de Segurança: É a quantidade de segurança, para os casos em que o prazo exceda a previsão. Por exemplo: o fornecedor atrasou 1 dia para entregar a mercadoria, o estoque de segurança cobre essa incerteza.

- Tempo de Reposição: É o prazo em dias, que o fornecedor demora para entregar o produto ou o tempo que leva para produzir, dependendo do tipo de reposição.

- Ponto de Reposição: É a quantidade que quando atingida dispara a reposição do produto.

- Lote Econômico: Indica uma quantidade ideal para reposição. Se o lote econômico for 10, as reposições serão múltiplas de 10, ou seja, 10, 20, 30, porém 15 não é uma quantidade válida.

O processo se desenvolve à medida que as ações comerciais se processam. A cada pedido de venda liberado para faturamento, o sistema consulta os saldos de produtos acabados e insumos a serem consumidos e, com base nas métricas definidas no cadastro de produto, emite pedidos de compras e ordens de produção.

Isso significa que o sistema poderá gerar mais de uma Ordem de Produção e mais de um Pedido de Compra para os mesmos produtos e insumos, dependendo das quantidades constantes nos pedidos de venda liberados para faturamento, bem como das métricas acima descritas.

Quando examinarmos o módulo de MRP, que trata do Planejamento e Controle da Produção, examinaremos como uma necessidade periódica pode ser tratada para unificar uma série de demandas em um único pedido de compra e uma única ordem de produção; esta unificação respeitará a data de necessidade dos produtos.

Ordens de produção geradas automaticamente

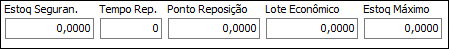

O sistema gera ordens de produção automáticas após o Pedido de Venda ser liberado para faturamento; ou seja, fique com o status LBC.

Pedido de Venda liberado para faturamento.

- Pedido de Venda Liberado: Neste exemplo, um dos pedidos de venda está liberado para faturamento; status LBC.

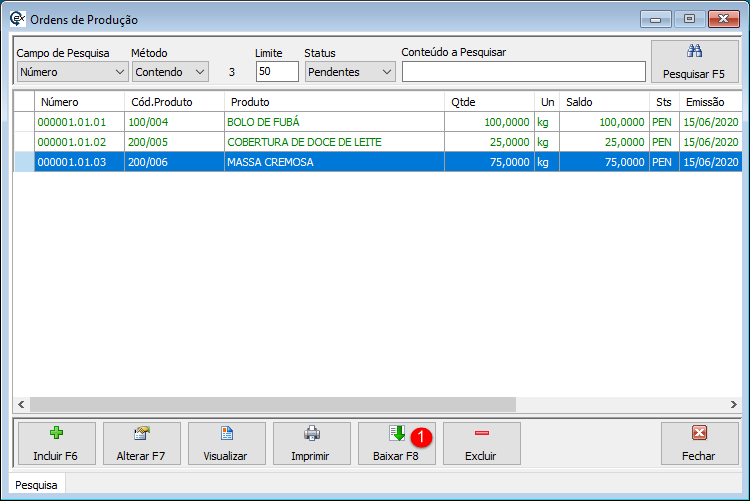

- Ordem de Produção: O sistema gerou automaticamente, ordens de produção para atender o pedido que foi liberado.

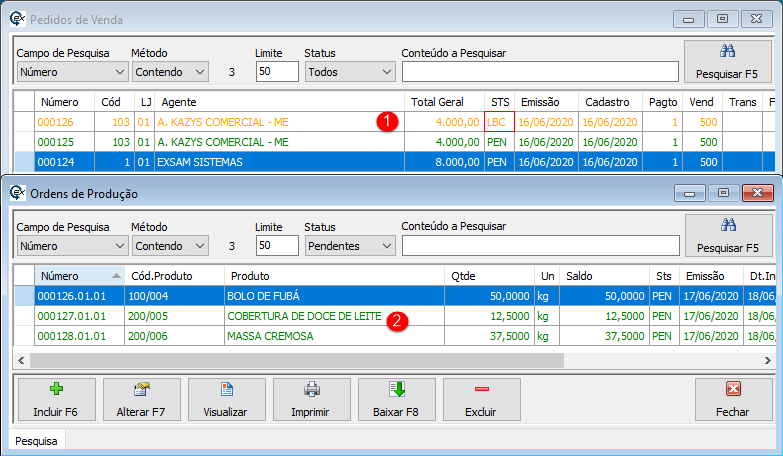

- Pedidos de Venda Liberados: Neste exemplo, todos os pedidos de venda estão liberados para faturamento; status LBC.

- Ordens de Produção: O sistema gerou automaticamente, as demais ordens de produção para atender os pedidos que foram liberados.

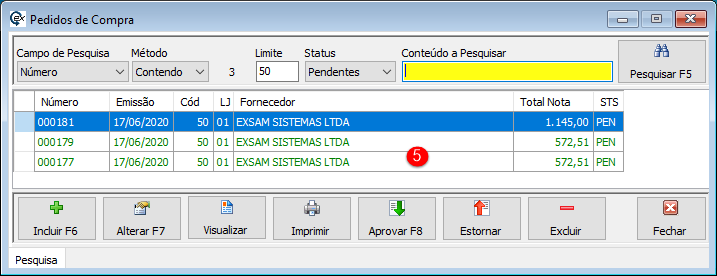

- Convém lambrar que além das ordens de produção, o sistema gerou também os pedidos de compra dos insumos necessários à fabricação.

Agora, observe o que acontece quando os demais pedidos de venda são liberados para faturamento:

Movimentando uma Ordem de Produção - através de Baixa de Ordem de Produção

Materiais>Produção>Ordens de Produção>Baixar

- Neste exemplo, assume-se que a produção foi realizada integralmente e que não há outros controles necessários; tais como a indicação de lotes. Neste caso, a ordem de produção poderá ser movimentada simplesmente efetuando-se a sua baixa. Selecione a Ordem de Produção e clique em Baixar.

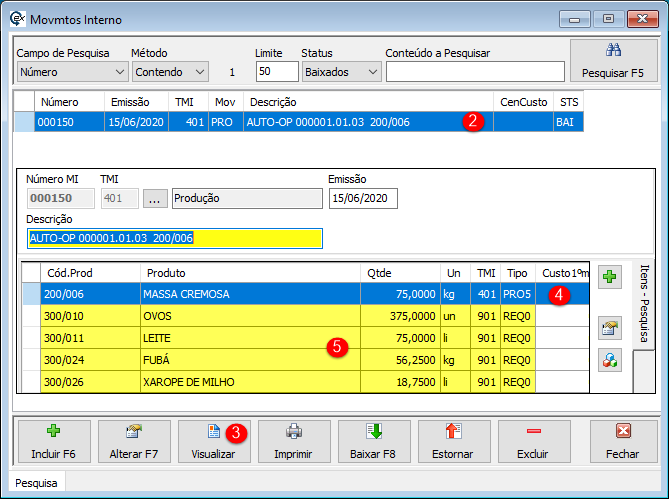

- Selecione o Movimento. A descrição informa a Ordem de Produção que originou o movimento;

- Clique em Vizualizar para ver que ações o sistema fez de forma automática;

- O sistema criou um movimento de produção, alimentando o estoque do produto que foi fabricado;

- O sistema criou movimentos de requisição dos itens comsumidos na fabricação do produto.

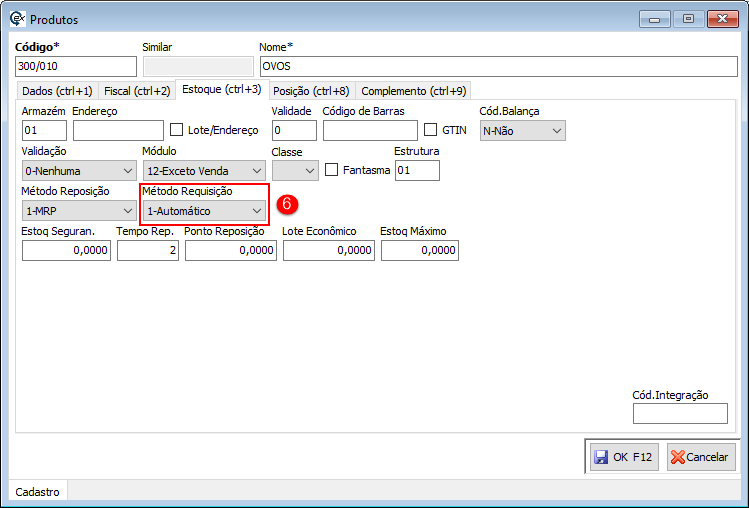

- No Cadastro de Produto: Cadastros>Estoque>Produtos>aba Estoque. O Campo Método Requisição deverá estar selecionado como 1-Automático; se o campo estiver selecionado como 0-Manual, a requsição do item deverá ser feita por lançamento manual pelo usuário. Em determinados contextos de produção, a requisição manual pode ser necessária. Cabe ao usuário definir qual o melhor método a adotar. Em nosso exemplo, a requisição será automática.

Ao efetuar a baixa, o sistema gera automaticamente um Movimento Interno, tanto de produção, quanto de requisição dos itens consumidos no processo. Em: Materiais>Estoque>Movmtos Interno, Status=Baixados

Observação Importante: Para que o sistema requisite os itens consumidos automaticamente, isso deverá ser sinalizado no cadastro dos insumos. Veja, por exemplo, o produto 300/010 - OVOS;

Movimentando uma Ordem de Produção - através de Movimento de Produção

Materiais>Produção>Movimentos>Incluir

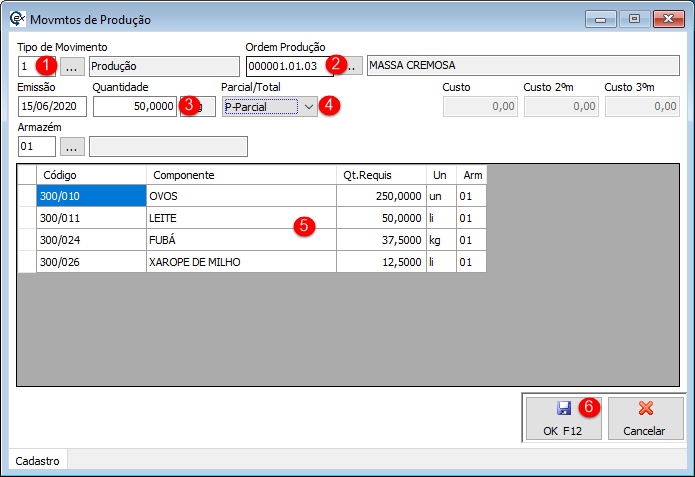

- Neste exemplo, assume-se que a produção foi parcialmente realizada e que não há outros controles necessários; tais como a indicação de lotes. Neste caso, a ordem de produção deve ser movimentada através de Movimentos de Produção. Informe o tipo de Movimento, que será sempre 1-Produção;

- Informe o número da Ordem de Produção que está sendo movimentada;

- Informe a quantidade que foi fabricada. Neste exemplo, atribuímos um valor (50) inferior ao da ordem de produção (75);

- Como a produção foi parcial, o sistema assume neste campo a seleção P-Parcial. Se, eventualmente, a produção foi menor, mas foi finalizada, use a opção T-Total;

- O sistema selecionou os insumos que serão movimentados proporcionalmente ao valor da movimentação do produto fabricado (50);

- Confirme.

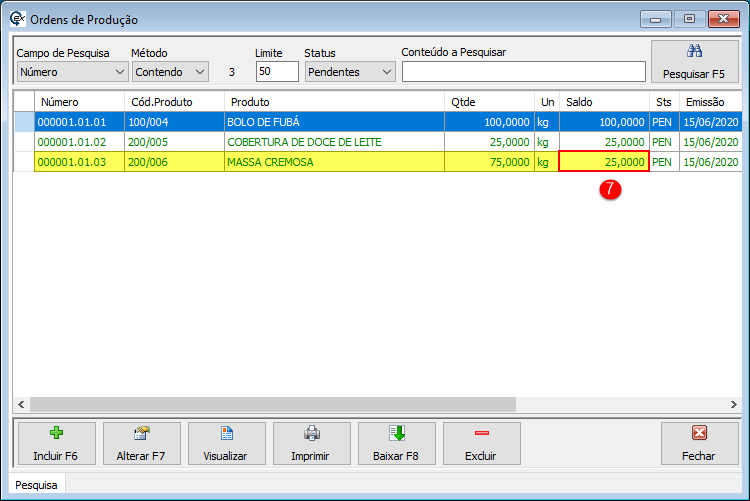

- A ordem de produção foi movimenta e agora o sistema indica que há um saldo de 25 kg a ser produzido para encerrar a OP.

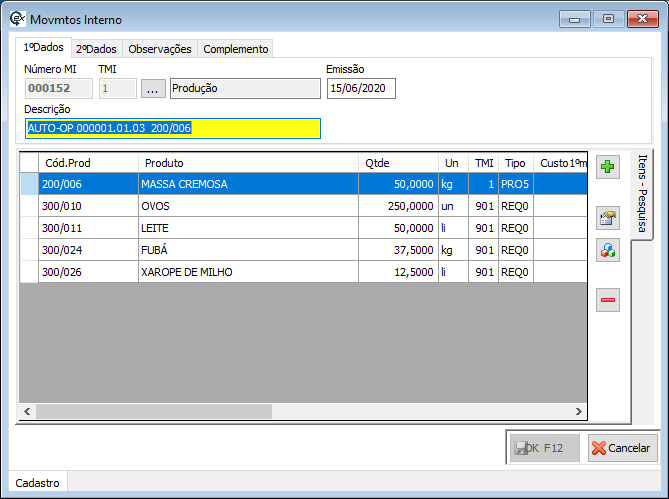

- O movimento de produção gerou, automaticamente, um movimento interno nos estoques; tanto do item fabricado, quanto dos itens requisitados e consumidos na fabricação.

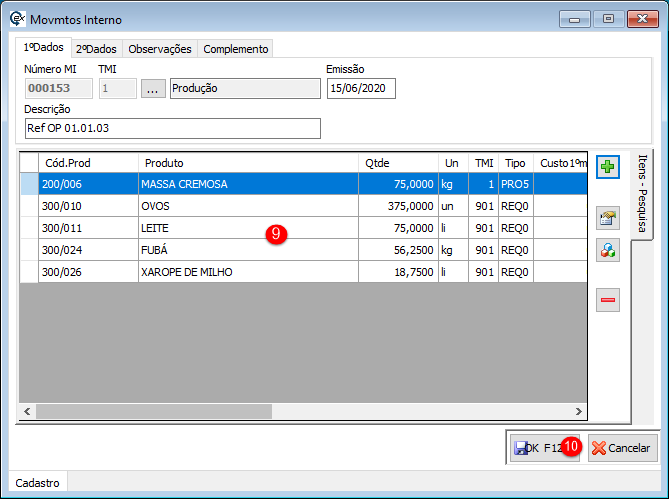

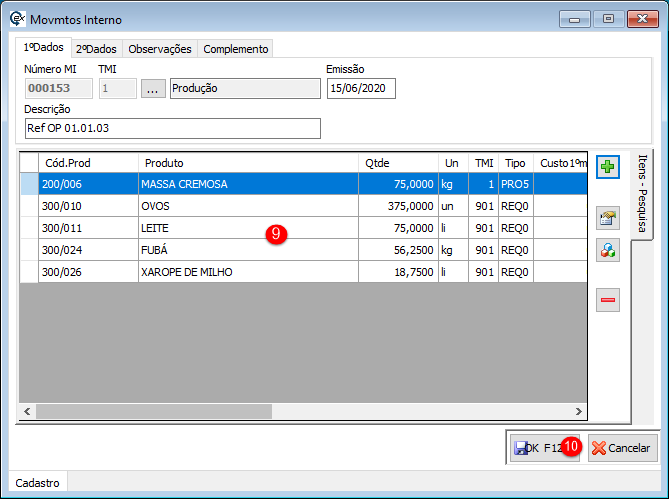

Movimentando uma Ordem de Produção - através de Movimento Interno de Estoque

Materiais>Estoque>Movmtos Interno>Incluir

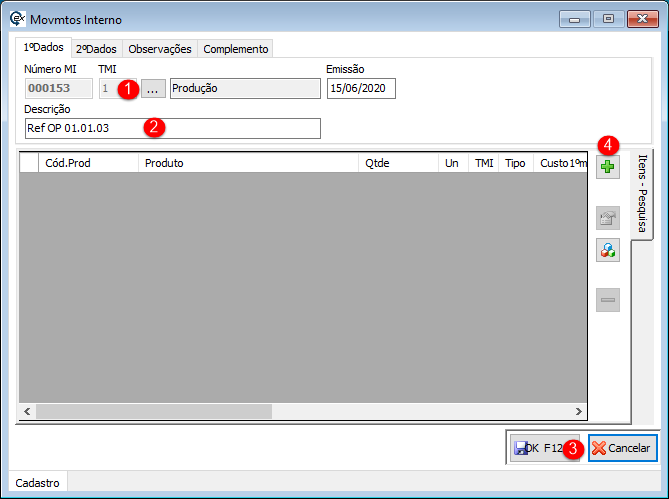

- Informe o tipo de Movimento, que será sempre 1-Produção;

- Crie uma descrição amigável, que permita rastrear a ação;

- Clique em OK;

- Clique em [ + ], para inserir o movimento;

- Informe o número da Ordem de Produção que está sendo movimentada;

- Informe a quantidade que foi fabricada. Neste exemplo, atribuímos o valor total da OP(75);

- Como a produção foi total, o sistema assume neste campo a seleção T-Total;

- Confirme.

- O sistema selecionou os insumos que serão movimentados para o produto fabricado;

- Confirme;

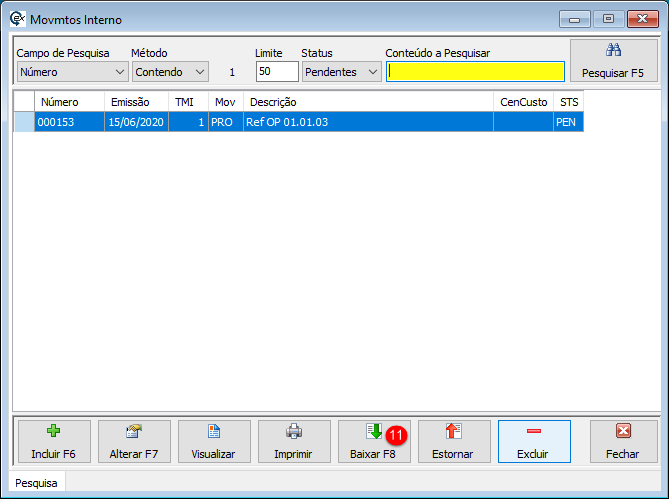

- Agora resta baixar o movimento;

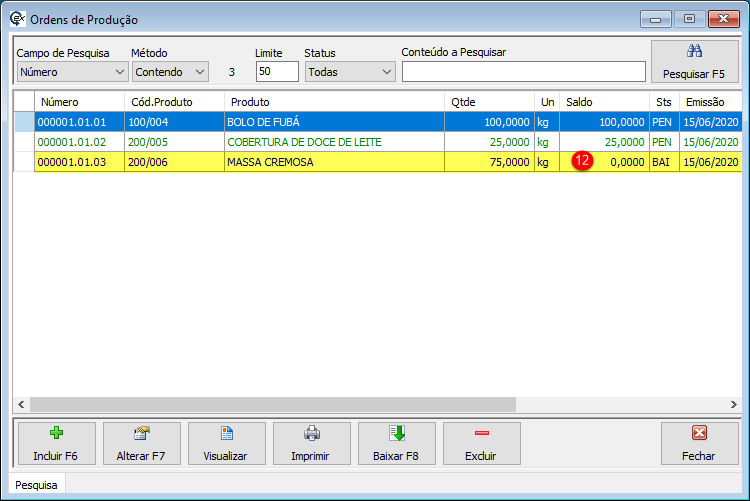

- Com isso, o sistema efetuou a baixa da ordem de produção e zerou o seu saldo.

Facebook

Facebook